Šaltinis:

Automanas.lt

REKLAMA

Visapusiškai jungli, itin efektyvi ir tvari gamyba – tokiai ateičiai ruošiasi „Audi“. Siekdamas sėkmingai atliepti ateities iššūkius, gamintojas užsimojo sukurti atsparią, prisitaikančią ir lanksčią vertės grandinę. O iššūkių netrūks: tai ir auganti modelių įvairovė, elektrinio mobilumo virsmas, vis labiau nepastovi tiekimo grandinė, politiniai neramumai. „Išnaudojame sinergiją ir į gamybą žiūrime kaip į visumą – nuo darbuotojo iki visiškai automatizuoto ciklo, – sako Gerdas Walkeris, „Audi“ Gamybos ir logistikos padalinio valdybos narys. – Skaitmenizuojame išskirtinai atviros inovacijų kultūros rėmuose. Užtikriname veiksmingą vertės kūrimą, sudarydami sąlygas lanksčiai ir efektyviai panaudoti išteklius bei pajėgumus.“

Surinkimo linija daugiau nei šimtmetį diktavo automobilių gamybos tempą, tačiau dabar ji vis dažniau pasiekia savo galimybių ribas. Dėl daugybės išvestinių produktų ir individualizavimo galimybių, gaminių įvairovė nenustojamai auga. Griežtai apibrėžtame, nuosekliai vykstančiame procese suvaldyti visa tai darosi vis sunkiau. „Vienas iš mūsų atsakymų ateities iššūkiams yra modulinė gamyba, – sako G. Walkeris. – Išnaudodami skaitmenines technologijas darbuotojų naudai, kartu gauname lankstesnį ir efektyvesnį surinkimo procesą.“

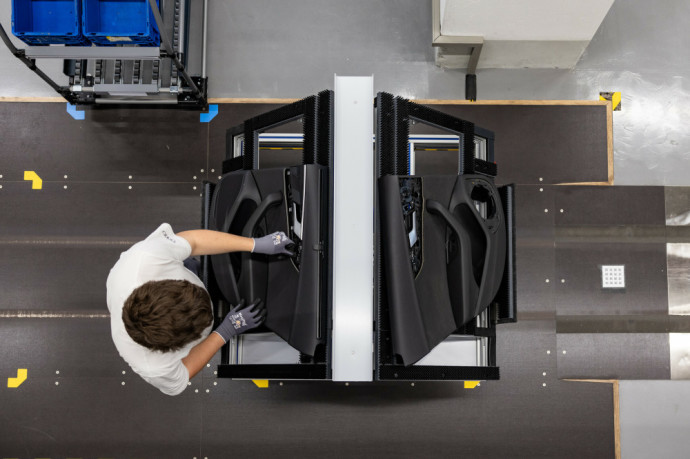

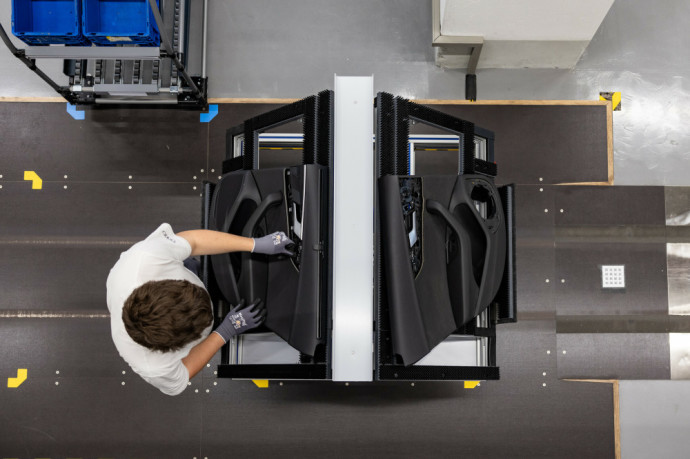

Įgyvendinti šią koncepciją „Audi“ pradėjo nuo iš anksto surenkamų vidinių durų panelių Ingolštato gamykloje. Bandymų metu darbai nebėra atliekami vienoda seka. Autonominės transporto priemonės priveža durų paneles tiesiai į reikiamą komponentų surinkimo stotį. Sutrumpinusi gamybos laiką, orientuodamasi į vertės kūrimą ir savaiminį valdymą, kai kuriais atvejais „Audi“ padidina našumą iki 20 proc., o modulinis surinkimas susiejamas su konkrečiais gamybos etapais. Pavyzdžiui, dabar pilną langų apsaugą nuo saulės gali sumontuoti vienas darbuotojas, kai anksčiau, dėl iš anksto nustatyto apdorojimo laiko surinkimo linijoje, tam reikėjo 2 ar 3 darbuotojų. Taip pat „Audi“ gali įdarbinti žmones, kurie dėl fizinių apribojimų negali dirbti prie surinkimo linijos. Eilė bandomųjų projektų suteikia vertingų įžvalgų ir leidžia inžinieriams kurti naujas serijines programas.

Virtualios technologijos gamyboje

Naudojant virtualų atvaizdavimą galima greitai ir efektyviai išnagrinėti įvairius modelio dizainus ir įrangos variantus skirtingomis aplinkos bei apšvietimo sąlygomis. Vienas iš tikslų – sutrumpinti gamybą, kad dizainas realiu produktu virstų su mažiausiu galimu pjūvių skaičiumi ir operatyviai pasiektų klientus. Todėl ekspertai nagrinėja dizaino projektus nuo ankstyviausio modelio kūrimo etapo, kad nustatytų, ar juos galima perkelti į serijinę gamybą.

Dideli ekranai – ekranų sienos – leidžia būsimą automobilį pamatyti originalaus dydžio. Panaudojant vizualizavimo klasterį automobilius galima atvaizduoti tikroviškai, su fizikiniais skaičiavimais pagrįstu apšvietimu, šešėliais, atspindžiais. „Audi“ taip pat naudoja virtualios realybės įrangą, kuri leidžia įvertinti virtualius modelius iš kliento perspektyvos. Technologijos pasitelkiamos ir tolerancijos valdymui: „Audi“ įsitikina, kad gali sukurti konkretų modelį pagal specifikaciją tiek gamybiniu, tiek kokybiniu požiūriu. 3D kėbulo modeliavimas leidžia vizualiai įvertinti komponentų ir surinkimo tolerancijos ribas.

Virtualaus surinkimo planavimo privalumai išmaniojoje gamyboje

Virtualus surinkimo planavimas ne tik taupo išteklius, bet ir leidžia novatoriškai bei lanksčiai bendradarbiauti. Nebereikia kurti prototipų – skenuojant sukuriami trimačiai taškų debesys, kurie gali būti naudojami pritaikant mašinas ir infrastruktūrą. Dirbtiniu intelektu ir mašininiu mokymusi pagrįsta programinė įranga leidžia „Audi“ darbuotojams virtualiai keliauti po surinkimo linijas. Šiuo metu „Audi“ kartu su „NavVis“ testuoja robotą-šunį „Spot“, kuris padėtų atlikti 3D skenavimą. Nuo 2017 m., kai buvo pradėtas patalpų skaitmeninimas, į šį procesą įtraukta apie 4 mln. kvadratinių metrų ploto ir 13 gamyklų. Dirbant viena pamaina, nuskenuoti 100 tūkst. kvadratinių metrų – pavyzdžiui, „Audi A6“ gamykloje Nekarsulme – trunka apie 3 savaites. Skaitmeninis dvynys ir įmonėje įdiegtas VR sprendimas padeda „Audi“ išnaudoti skaitmeninimo ir vizualizavimo privalumus.

Energijos taupymas gamyboje

„Audi“ Ingolštato gamykla per metus sunaudoja tiek elektros energijos, kiek visas miestas. Duomenys ir duomenų analitika yra kertiniai įrankiai, padedantys taupyti energiją. Tvarią gamybą ir išteklių taupymą užtikrina pačios įmonės sukurtas „Energy Analytics“ įrankis. Jis nurodo vietas, kur sunaudojama daugiausiai energijos gamybai vykstant ir jai sustojus. 2021-aisiais šis įrankis ir procesų optimizavimas Ingolštato gamykloje padėjo „Audi“ sutaupyti apie 37 tūkst. MWh.

Kaip ir kur „Audi“ naudoja papildytąją realybę gamyboje

Dirbtinis intelektas (DI) ir mašininis mokymasis – kertinės „Audi“ skaitmeninės transformacijos ir modernios gamybos technologijos. DI algoritmas Ingolštato gamyklos presavimo ceche padeda aptikti trūkumus komponentuose. Šią procedūrą palaiko dirbtinių neuronų tinklu pagrįsta programinė įranga, kuri pati nustato smulkiausius neatitikimus ir juos tiksliai pažymi. Sprendimas pagrįstas giliuoju mokymusi – mašininio mokymosi atmaina, kuri gali apdoroti nestruktūrizuotus, didelės apimties duomenų kiekius.

Kitas pilotinis projektas startavo Nekarsulmo gamykloje: „Audi“ naudoja dirbtinį intelektą, masinėje gamyboje tikrindama taškinių suvirinimo siūlių kokybę. „Audi A6“ kėbulo komponentus tarpusavyje sujungia apie 5300 suvirinimo taškų. Iki šiol gamybos darbuotojai suvirinimo kokybę stebėjo naudodami atsitiktines ultragarso analizes. Algoritmas, valdymo sistema, nuodugni kokybės analizės programa – visa tai pasitelkiama konstruojant A6 ir A7 kėbulus. Tai taps pagrindu ir kitoms tinklinės gamybos programoms.

Kas slypi po „Edge Cloud 4 Production“ koncepcija?

„Audi“ inicijuoja paradigminius pokyčius gamyklų automatizavimo srityje, naudodama sprendimą „Edge Cloud 4 Production“ vietiniame serveryje. Po sėkmingų bandymų „Audi Production Lab“ laboratorijoje, darbuotojų aptarnavimą Böllinger Höfe gamykloje perims trys vietiniai serveriai. Nekarsulmo gamykloje viena surinkimo linija dalinasi „Audi e-tron GT quattro“ ir R8. „Audi“ nori tapti pirmuoju gamintoju pasaulyje, pasitelkiančiu tokius centralizuotus serverių sprendimus nuo ciklo priklausančioje gamyboje.

Naujos idėjos ateities skaitmeninei gamybai

Skaitmeninimo srityje „Audi“ glaudžiai bendradarbiauja su Miuncheno technikos universitetu bei Fraunhoferio pramonės inžinerijos institutu. „Audi“ iniciatyva „Automotive Initiative 2025“ (AI25) siekiama sukurti pasaulyje pirmaujantį skaitmeninės gamyklų transformacijos ir inovacijų ekspertizės tinklą. AI25 veikia kaip idėjų kalvė ir yra svarbi jungtis skaitmenizacijos procese. „Audi“ gamykla Nekarsulme taps pilotiniu skaitmeninės transformacijos pavyzdžiu visoje „Volkswagen“ grupėje, itin svarbus vaidmuo teks ir Böllinger Höfe laboratorijai. Be to, naujų ir inovatyvių technologijų paieškai bei patikimam jų integravimui į gamybą „Audi“ naudoja nuosavą gamybos laboratoriją Gaimersheime. Jos ekspertai, glaudžiai bendradarbiaudami su naudotojais, išbando naujų sprendimų pritaikomumą serijinėje gamyboje.

Visapusiškai jungli, itin efektyvi ir tvari gamyba – tokiai ateičiai ruošiasi „Audi“. Siekdamas sėkmingai atliepti ateities iššūkius, gamintojas užsimojo sukurti atsparią, prisitaikančią ir lanksčią vertės grandinę. O iššūkių netrūks: tai ir auganti modelių įvairovė, elektrinio mobilumo virsmas, vis labiau nepastovi tiekimo grandinė, politiniai neramumai. „Išnaudojame sinergiją ir į gamybą žiūrime kaip į visumą – nuo darbuotojo iki visiškai automatizuoto ciklo, – sako Gerdas Walkeris, „Audi“ Gamybos ir logistikos padalinio valdybos narys. – Skaitmenizuojame išskirtinai atviros inovacijų kultūros rėmuose. Užtikriname veiksmingą vertės kūrimą, sudarydami sąlygas lanksčiai ir efektyviai panaudoti išteklius bei pajėgumus.“

Surinkimo linija daugiau nei šimtmetį diktavo automobilių gamybos tempą, tačiau dabar ji vis dažniau pasiekia savo galimybių ribas. Dėl daugybės išvestinių produktų ir individualizavimo galimybių, gaminių įvairovė nenustojamai auga. Griežtai apibrėžtame, nuosekliai vykstančiame procese suvaldyti visa tai darosi vis sunkiau. „Vienas iš mūsų atsakymų ateities iššūkiams yra modulinė gamyba, – sako G. Walkeris. – Išnaudodami skaitmenines technologijas darbuotojų naudai, kartu gauname lankstesnį ir efektyvesnį surinkimo procesą.“

Įgyvendinti šią koncepciją „Audi“ pradėjo nuo iš anksto surenkamų vidinių durų panelių Ingolštato gamykloje. Bandymų metu darbai nebėra atliekami vienoda seka. Autonominės transporto priemonės priveža durų paneles tiesiai į reikiamą komponentų surinkimo stotį. Sutrumpinusi gamybos laiką, orientuodamasi į vertės kūrimą ir savaiminį valdymą, kai kuriais atvejais „Audi“ padidina našumą iki 20 proc., o modulinis surinkimas susiejamas su konkrečiais gamybos etapais. Pavyzdžiui, dabar pilną langų apsaugą nuo saulės gali sumontuoti vienas darbuotojas, kai anksčiau, dėl iš anksto nustatyto apdorojimo laiko surinkimo linijoje, tam reikėjo 2 ar 3 darbuotojų. Taip pat „Audi“ gali įdarbinti žmones, kurie dėl fizinių apribojimų negali dirbti prie surinkimo linijos. Eilė bandomųjų projektų suteikia vertingų įžvalgų ir leidžia inžinieriams kurti naujas serijines programas.

Virtualios technologijos gamyboje

Naudojant virtualų atvaizdavimą galima greitai ir efektyviai išnagrinėti įvairius modelio dizainus ir įrangos variantus skirtingomis aplinkos bei apšvietimo sąlygomis. Vienas iš tikslų – sutrumpinti gamybą, kad dizainas realiu produktu virstų su mažiausiu galimu pjūvių skaičiumi ir operatyviai pasiektų klientus. Todėl ekspertai nagrinėja dizaino projektus nuo ankstyviausio modelio kūrimo etapo, kad nustatytų, ar juos galima perkelti į serijinę gamybą.

Dideli ekranai – ekranų sienos – leidžia būsimą automobilį pamatyti originalaus dydžio. Panaudojant vizualizavimo klasterį automobilius galima atvaizduoti tikroviškai, su fizikiniais skaičiavimais pagrįstu apšvietimu, šešėliais, atspindžiais. „Audi“ taip pat naudoja virtualios realybės įrangą, kuri leidžia įvertinti virtualius modelius iš kliento perspektyvos. Technologijos pasitelkiamos ir tolerancijos valdymui: „Audi“ įsitikina, kad gali sukurti konkretų modelį pagal specifikaciją tiek gamybiniu, tiek kokybiniu požiūriu. 3D kėbulo modeliavimas leidžia vizualiai įvertinti komponentų ir surinkimo tolerancijos ribas.

Virtualaus surinkimo planavimo privalumai išmaniojoje gamyboje

Virtualus surinkimo planavimas ne tik taupo išteklius, bet ir leidžia novatoriškai bei lanksčiai bendradarbiauti. Nebereikia kurti prototipų – skenuojant sukuriami trimačiai taškų debesys, kurie gali būti naudojami pritaikant mašinas ir infrastruktūrą. Dirbtiniu intelektu ir mašininiu mokymusi pagrįsta programinė įranga leidžia „Audi“ darbuotojams virtualiai keliauti po surinkimo linijas. Šiuo metu „Audi“ kartu su „NavVis“ testuoja robotą-šunį „Spot“, kuris padėtų atlikti 3D skenavimą. Nuo 2017 m., kai buvo pradėtas patalpų skaitmeninimas, į šį procesą įtraukta apie 4 mln. kvadratinių metrų ploto ir 13 gamyklų. Dirbant viena pamaina, nuskenuoti 100 tūkst. kvadratinių metrų – pavyzdžiui, „Audi A6“ gamykloje Nekarsulme – trunka apie 3 savaites. Skaitmeninis dvynys ir įmonėje įdiegtas VR sprendimas padeda „Audi“ išnaudoti skaitmeninimo ir vizualizavimo privalumus.

Energijos taupymas gamyboje

„Audi“ Ingolštato gamykla per metus sunaudoja tiek elektros energijos, kiek visas miestas. Duomenys ir duomenų analitika yra kertiniai įrankiai, padedantys taupyti energiją. Tvarią gamybą ir išteklių taupymą užtikrina pačios įmonės sukurtas „Energy Analytics“ įrankis. Jis nurodo vietas, kur sunaudojama daugiausiai energijos gamybai vykstant ir jai sustojus. 2021-aisiais šis įrankis ir procesų optimizavimas Ingolštato gamykloje padėjo „Audi“ sutaupyti apie 37 tūkst. MWh.

Kaip ir kur „Audi“ naudoja papildytąją realybę gamyboje

Dirbtinis intelektas (DI) ir mašininis mokymasis – kertinės „Audi“ skaitmeninės transformacijos ir modernios gamybos technologijos. DI algoritmas Ingolštato gamyklos presavimo ceche padeda aptikti trūkumus komponentuose. Šią procedūrą palaiko dirbtinių neuronų tinklu pagrįsta programinė įranga, kuri pati nustato smulkiausius neatitikimus ir juos tiksliai pažymi. Sprendimas pagrįstas giliuoju mokymusi – mašininio mokymosi atmaina, kuri gali apdoroti nestruktūrizuotus, didelės apimties duomenų kiekius.

Kitas pilotinis projektas startavo Nekarsulmo gamykloje: „Audi“ naudoja dirbtinį intelektą, masinėje gamyboje tikrindama taškinių suvirinimo siūlių kokybę. „Audi A6“ kėbulo komponentus tarpusavyje sujungia apie 5300 suvirinimo taškų. Iki šiol gamybos darbuotojai suvirinimo kokybę stebėjo naudodami atsitiktines ultragarso analizes. Algoritmas, valdymo sistema, nuodugni kokybės analizės programa – visa tai pasitelkiama konstruojant A6 ir A7 kėbulus. Tai taps pagrindu ir kitoms tinklinės gamybos programoms.

Kas slypi po „Edge Cloud 4 Production“ koncepcija?

„Audi“ inicijuoja paradigminius pokyčius gamyklų automatizavimo srityje, naudodama sprendimą „Edge Cloud 4 Production“ vietiniame serveryje. Po sėkmingų bandymų „Audi Production Lab“ laboratorijoje, darbuotojų aptarnavimą Böllinger Höfe gamykloje perims trys vietiniai serveriai. Nekarsulmo gamykloje viena surinkimo linija dalinasi „Audi e-tron GT quattro“ ir R8. „Audi“ nori tapti pirmuoju gamintoju pasaulyje, pasitelkiančiu tokius centralizuotus serverių sprendimus nuo ciklo priklausančioje gamyboje.

Naujos idėjos ateities skaitmeninei gamybai

Skaitmeninimo srityje „Audi“ glaudžiai bendradarbiauja su Miuncheno technikos universitetu bei Fraunhoferio pramonės inžinerijos institutu. „Audi“ iniciatyva „Automotive Initiative 2025“ (AI25) siekiama sukurti pasaulyje pirmaujantį skaitmeninės gamyklų transformacijos ir inovacijų ekspertizės tinklą. AI25 veikia kaip idėjų kalvė ir yra svarbi jungtis skaitmenizacijos procese. „Audi“ gamykla Nekarsulme taps pilotiniu skaitmeninės transformacijos pavyzdžiu visoje „Volkswagen“ grupėje, itin svarbus vaidmuo teks ir Böllinger Höfe laboratorijai. Be to, naujų ir inovatyvių technologijų paieškai bei patikimam jų integravimui į gamybą „Audi“ naudoja nuosavą gamybos laboratoriją Gaimersheime. Jos ekspertai, glaudžiai bendradarbiaudami su naudotojais, išbando naujų sprendimų pritaikomumą serijinėje gamyboje.